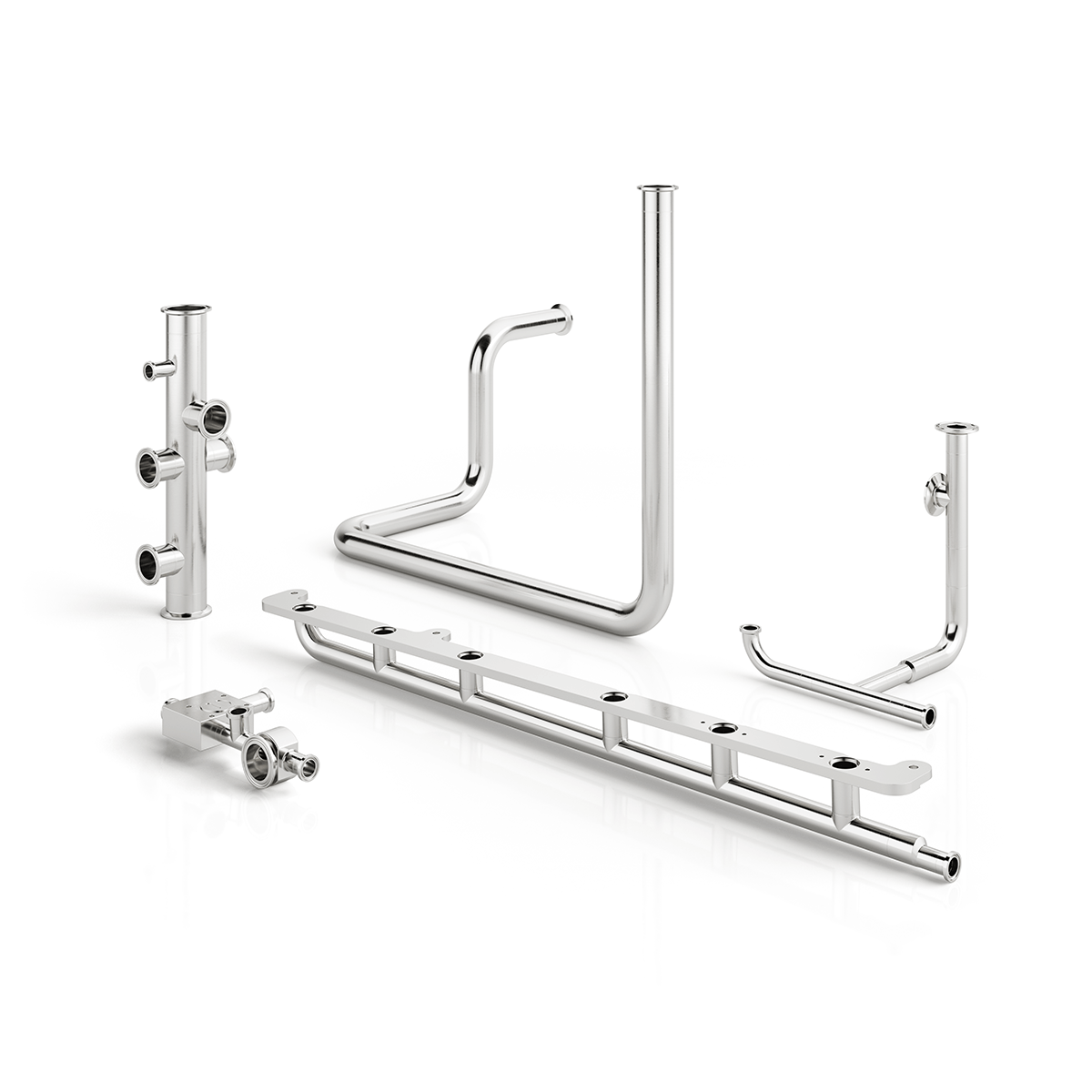

Progettiamo e produciamo componenti critici e sistemi complessi a contatto con il prodotto farmaceutico per le macchine di riempimento, del packaging e del settore farmaceutico.

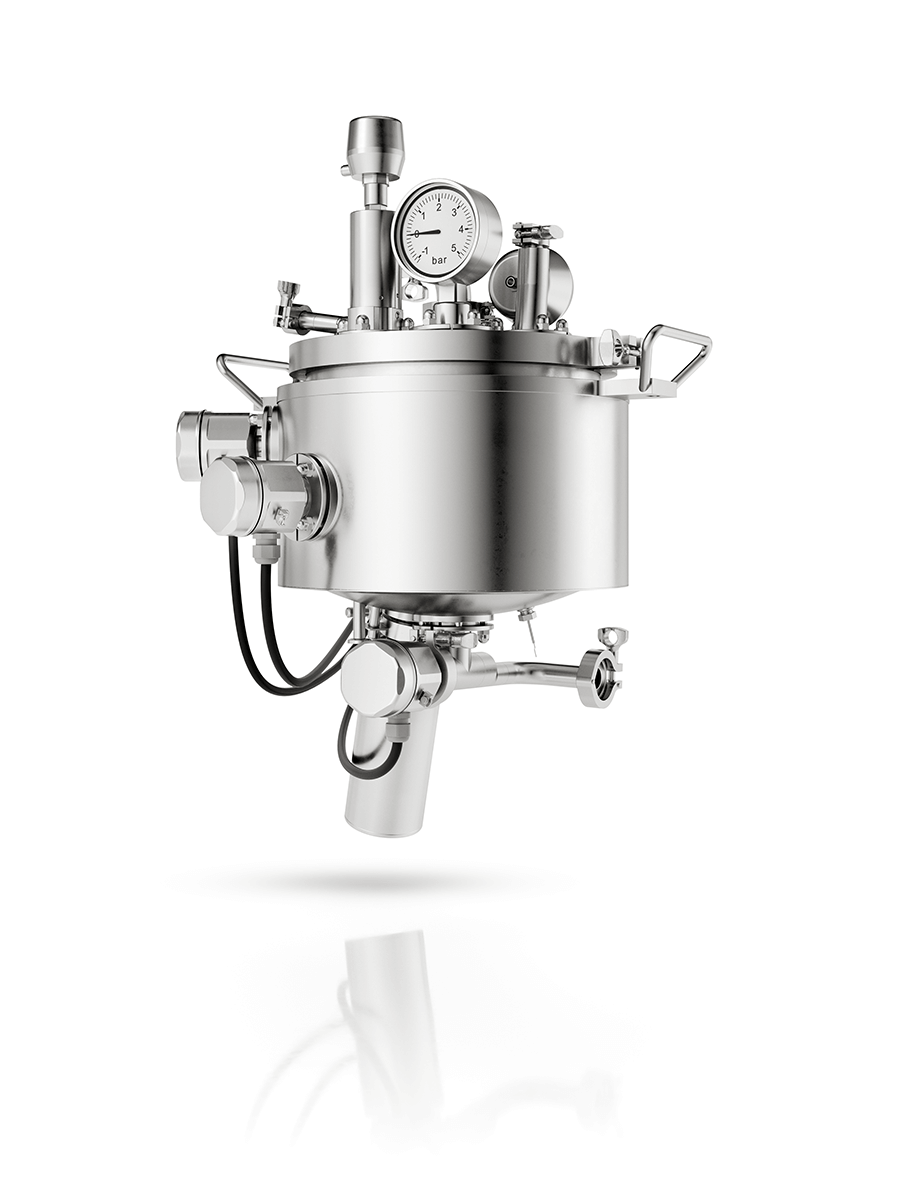

Serbatoi personalizzati

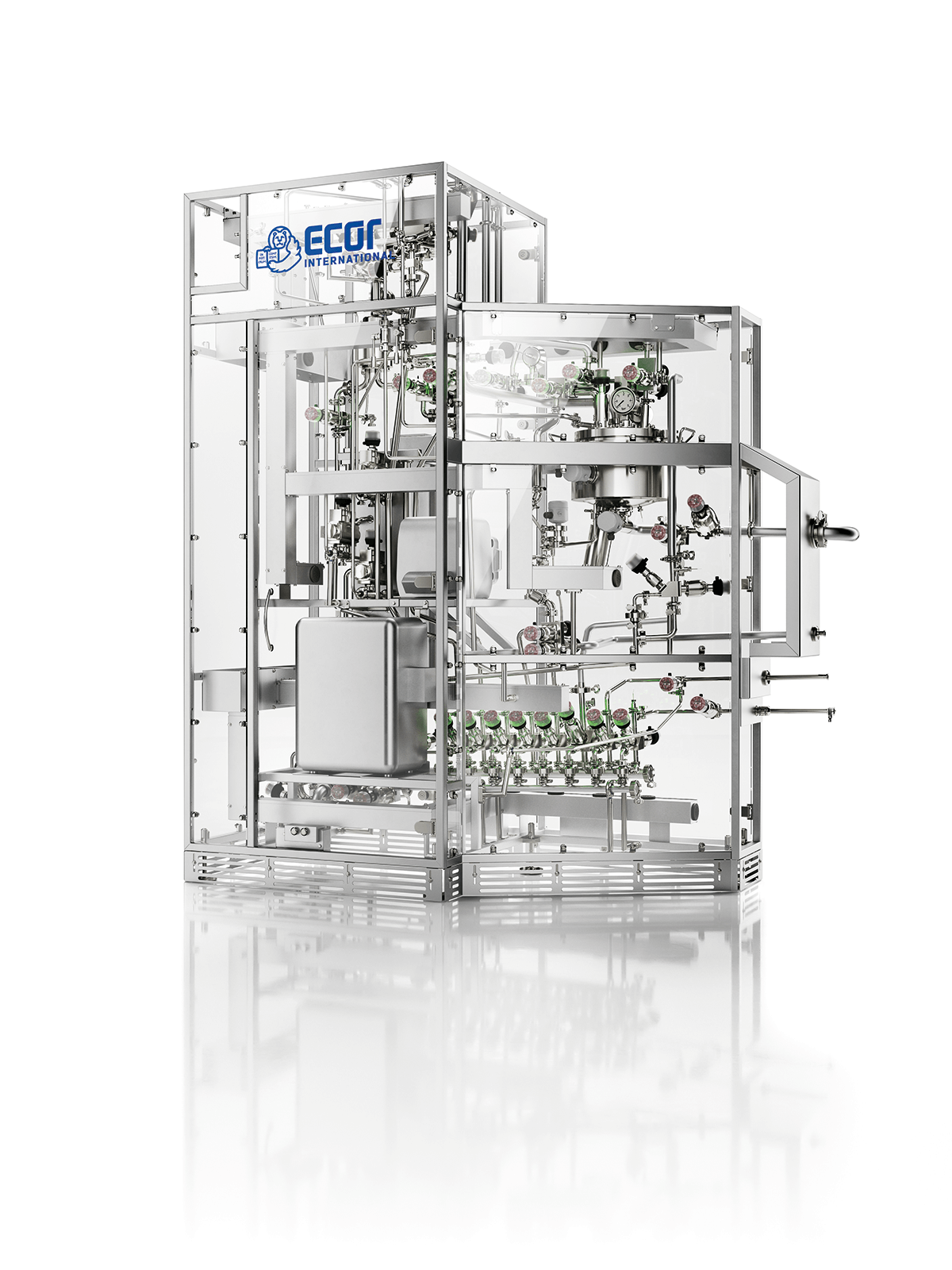

Soluzioni per il processo & biotecnologie

PRODOTTI