Digital Magazine

#WeAreEcorGroupVi raccontiamo del nostro mondo

Industrial research

AM e TITANIO: componenti meccanici più leggeri e resistenti

Il Sentiero International Campus ha studiato e realizzato una leva in titanio per il settore alimentare e farmaceutico con tecnologia Additive Manufacturing al fine di incrementare le prestazioni del componente rispetto ad uno prodotto con manifattura tradizionale.

Con la promozione del bando POR-FESRE Emilia-Romagna 2014-2020 e l’obiettivo di finanziare progetti di ricerca e sviluppo industriale, Il Sentiero International Campus ha lavorato alla realizzazione di una serie di componenti con tecnologia Additive Manufacturing (AM). Il progetto è stato avviato ufficialmente nel 2018 ed è tutt’oggi in corso per sviluppare novità in ambito manifatturiero.

Il Progetto

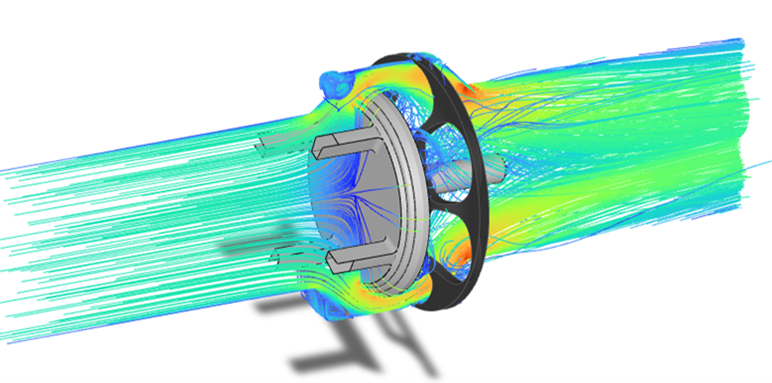

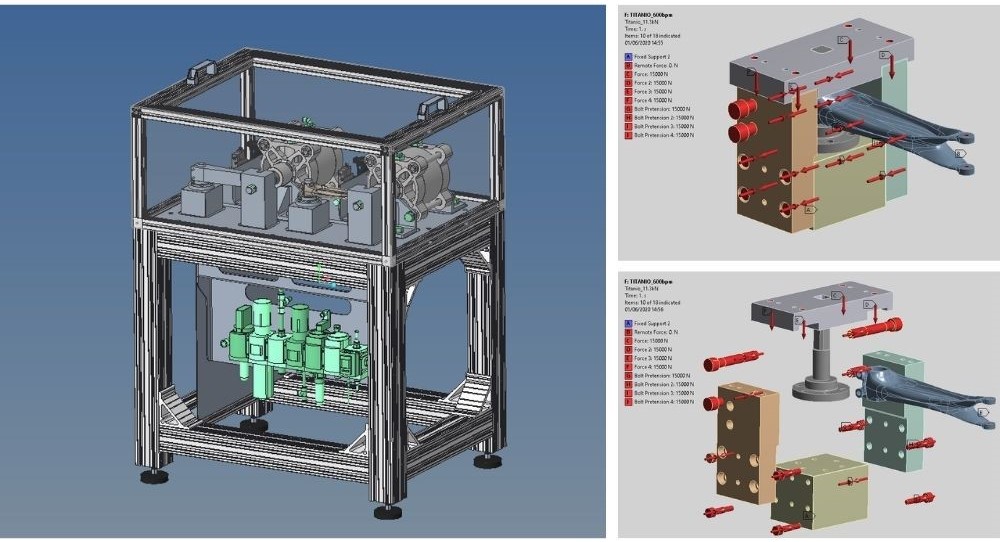

Il team di Design e Progettazione del Centro di Ricerca, si è occupato dello studio e della realizzazione di una serie di leve in titanio dedicate al settore alimentare e farmaceutico sfruttando la tecnologia Additive Manufacturing e ponendosi come obiettivo l’ottimizzazione delle sue prestazioni. Nello specifico ci si è focalizzati sulla riduzione del peso del materiale ricorrendo all’[simple_tooltip content=’L’ottimizzazione topologica ricerca la migliore distribuzione del materiale modificando la geometria del componente in modo da alleggerirlo massimizzandone le prestazioni‘]ottimizzazione topologica[/simple_tooltip] e all’introduzione di strutture in lattice con lo scopo di ridurre l’inerzia e portare a parità di prestazioni la leva garantendo, allo stesso tempo, affidabilità meccanica anche in condizioni dinamiche. Elementi fondamentali questi per rispondere alle crescenti richieste dell’industria manifatturiera che anno dopo anno richiede dal settore industriale risultati sempre migliori in particolar modo per quanto riguarda il ciclo di vita dei componenti in AM. Per la realizzazione del progetto, Il Sentiero International Campus ha analizzato anzitutto le esigenze di lavoro e gli stress che la leva deve sopportare nelle condizioni reali. Questa procedura ha richiesto numerose analisi e simulazioni numeriche per valutare al meglio la [simple_tooltip content=’Proprietà dei corpi naturali suscettibili di deformazioni di tipo elastico associate a deformazioni di tipo plastico, quando siano assoggettati a opportune sollecitazioni‘]deformazione elastoplastica[/simple_tooltip].

In particolare sono state eseguite le simulazioni numeriche meccaniche FEM (Finite Element Method) che permettono di ottenere soluzioni numeriche simulate di problemi fisici reali descritti a mezzo di equazioni differenziali consentendo così di osservare lo stato di sollecitazione e di deformazione della leva. Una volta raccolti i dati e stimata la vita utile del pezzo, è stato progettato integralmente un [simple_tooltip content=’Un banco prova, o test rig, è un macchinario in grado di riprodurre le funzioni di sistemi meccanici. È progettato e costruito appositamente per testare dei specifici componenti, al fine di capire se soddisfano determinati requisiti meccanici e di resistenza‘]banco prova[/simple_tooltip] dimensionato adeguatamente sia dal punto di vista meccanico che dal punto di vista della generazione delle sollecitazioni cicliche dinamiche al fine di validare concretamente i risultati ottenuti in fase di analisi.

Tecnologie Impiegate

Per la realizzazione di questo progetto, il team ha lavorato col supporto di innovative tecnologie per raggiungere i migliori risultati possibili. Oltre al software ANSYS© per le analisi FEM, sono stati impiegati dei sensori di controllo al fine di monitorare al meglio tutte le fasi procedurali, la macchina per la realizzazione dei componenti 3D SISMA MySint300 e attrezzature di laboratorio per analisi micrografiche e metallografiche.

Le Conclusioni

La difficoltà maggiore è stata la grande interdisciplinarità del progetto (si spazia dalla meccanica ai materiali, dall’automazione alle superfici sino alla prototipazione rapida) ma, una volta realizzati i componenti e sottoposti ad una serie di test rigorosi, è stato possibile tirare le somme. Ciò che si è dimostrato dall’implementazione di questa tecnologia è il notevole miglioramento delle prestazioni: oltre il 250% di resistenza alle sollecitazioni meccaniche in più rispetto al componente realizzato con materiali e tecnologie di manifattura tradizionali. Questo risultato è stato raggiunto attraverso un attento studio delle geometrie che hanno permesso ottenere il massimo delle prestazioni dal materiale oltre che dalla riduzione delle masse. Risultati, questi, che dimostrano l’importanza della sinergia tra le diverse tecnologie e le conoscenze applicate.

Le potenzialità della tecnologia Additive Manufacturing e la sua applicabilità ne fanno un argomento di primaria importanza per il presente ed il futuro (meccanica, materiali, automazione, superfici, calcolo elementi finiti, prototipazione rapida).